Spindel senkrecht einstellen

Wenn die Fräs-Spindel nicht absolut senkrecht zur Bearbeitungsebene eingestellt ist, wird eine plan gefräste Fläche immer eine mehr oder weniger ausgeprägte Welligkeit in Form eines Sägezahns aufweisen. Je größer der Fräserdurchmesser ist, umso stärker ist dieser Effekt zu beobachten.

Die Spindel muss also so gut wie nur irgend m√∂glich - “absolut” trifft die Sache im Kern - senkrecht ausgerichtet werden.

Am Einfachsten kann man mit einem doppelt gekr√∂pften Draht, den man in die Fr√§seraufnahme einspannt, erkennen, inwieweit die Spindel diesen Anspruch erf√ľllt.

Der Draht sollte ziemlich dick und somit stabil sein, ein 3 mm dicker Kupferdraht passt prima, es wurde auch schon die Verwendung eines Schweißdrahtes vorgeschlagen. Beides passt gut in einen 3 mm Bithalter.

Achtung

Es versteht sich von selbst, dass mit eingespanntem Draht die Spindel NICHT gestartete werden darf!

Mit dem passend gebogenen Draht werden nacheinander alle Ränder der Bearbeitungsfläche angetastet und die Spindel solange nachjustiert, bis der Abstand des Drahtendes an allen Stellen gleich groß ist. Begonnen wird an der Seite, wo der Abstand am kleinsten ist. Die Z-Achse darf nicht mehr verfahren werden, der Draht muss frei um 360 Grad gedreht werden können.

Idee: Alternativ kann mit dem Z-Sensor (Probe in SerialComCNC) die Schieflage messtechnisch erfasst werden. Dazu mit dem Z-Sensor an der höchsten Seite der Bearbeitungsfläche (hier ist der Abstand zwischen Draht und Fläche am kleinsten) auf Z=0 fahren (UP, Use Probe). Jetzt nacheinander die anderen 3 Seiten der Bearbeitungsfläche anfahren, dazu jeweils per Programm die Z-Achse etwas nach oben fahren und wieder mit Use Probe bis zum Kontakt nach unten fahren. Die Schieflage wird in Bruchteilen von mm abgelesen.

Der Trick funktioniert nat√ľrlich nicht mit dem im Futter eingespannten Draht, hier muss ein von der Fr√§se isolierter Kontakt benutzt werden, das Ganze gestaltet sich also etwas aufw√§ndiger als nur optisch zu kontrollieren. Mit dem h√∂heren Aufwand erkauft man sich aber eine bessere Genauigkeit.

Ergeben sich Abweichungen in den Messergebnissen untereinander, muss die Spindel entsprechend justiert und die Messung wiederholt werden. Dieses programmgest√ľtzte Verfahren beschreibe ich hier nochmals genauer.

Nachdem der Spindelhalter durch die √úberarbeitung beim Hersteller jetzt rechtwinklig ist, musste ich an anderer Stelle Blechstreifen einlegen, um die Abweichungen zu korrigieren.

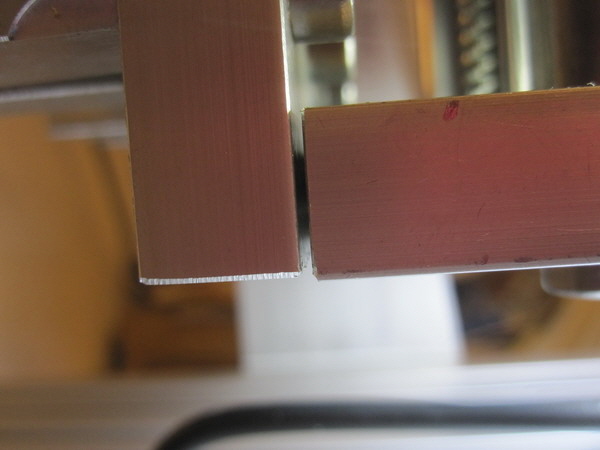

Ich habe das Blech am unteren Ende des Z-Schlittens eingelegt:

Die Pfeile im Bild markieren den sich ergebenden Spalt, ich musste fast 1 mm unterf√ľttern, damit die Spindel senkrecht h√§ngt.

Der Spindelhalter darf nat√ľrlich auch nicht seitlich verdreht befestigt werden. Hierf√ľr gibt es keine Unterst√ľtzung in Form von Passbohrungen oder √Ąhnlichem, man muss also genauso messen wie f√ľr das Kippen nach vorne.

Wie die Justierung der Spindel mit OpenCNCPilot erfolgen kann, ist hier ausf√ľhrlich beschrieben.