Sportscar AS4

Vor einiger Zeit bin ich zufällig über eine Anzeige gestolpert, in der Stirling-Motor Modelle der Firma Böhm angeboten wurden. Neben verschiedenen Standmodellen von Stirling-Motoren, hierunter Ein- bis Vierzylinder-Typen, bietet Böhm auch mehrere Fahrzeuge an, die von einem Stirling-Motor angetrieben werden und sich auf Schienen oder dem Boden fort bewegen. Letztere Spezies hat es mir angetan :-)

Die Modelle von Böhm werden prinzipiell als Fertigmodell oder als Bausatz angeboten, wobei das preislich keinen Unterschied macht.

Ich habe mir das Sportscar AS4 zugelegt und mich an den Aufbau gemacht.

Der Bausatz kommt übersichtlich in einzelnen Tüten verpackt beim Käufer an, Schmiermittel, ein Spezialwerkzeug für eine eventuelle Demontage und eine Tube Sekundenkleber sowie ein Satz Reserve-Antriebsriemen sind ebenfalls dabei:

In der Bauanleitung, die man sich von der Homepage von Böhm runterladen muss, ist angegeben, welches Werkzeug man für den Aufbau benötigt. Ich bin mit folgender Ausstattung an den Start gegangen:

Die Schieblehre ist unnötig, wenn man ein gutes Augenmaß hat. Mir hat sie geholfen, wenn es um die Länge von Achsen oder Schrauben ging. Nicht in der Bauanleitung aufgeführt ist ein Inbusschraubendreher 2 mm, der ebenfalls benötigt wird.

Die letzte Seite der Bauanleitung zeigt die Explosionszeichnung des Modells sowie die nummerierte Stückliste aller im Bausatz enthaltenen Teile. Beim Aufbau des Modells wird die Bauanleitung sukzessive abgearbeitet, wobei die Lage der einzelnen Teile zueinander aus der Zeichnung hervor geht. Wo das nicht eindeutig (genug) ist, hilft meine Baubeschreibung in Wort und Bild. Alleine mit meiner Baubeschreibung ist der erfolgreiche Zusammenbau des Modells nicht möglich.

An einer Stelle weiche ich von der in der Bauanleitung vorgegebenen Reihenfolge ab, da ich mir dadurch einfacheres Arbeiten am Modell verspreche. Die Entscheidung dafür oder dagegen stelle ich jedem anheim.

Schaut man sich die verschiedenen Beutel mit Teilen an, die in der Verpackung des Bausatzes liegen, kann man sich an der Optik erfreuen, die Reihenfolge der Montage drängt sich allerdings nicht auf, so dass man sich tunlichst an die Anleitung hält und mit der Montage des Motorblocks beginnt.

Hinweis

In den nachfolgend beschriebenen Bauschritten werden alle sich drehenden Achsen mit

Kugellagern montiert, was in der Bauanleitung jeweils angegeben ist. Ich erwähne das im Folgenden nicht mehr explizit.

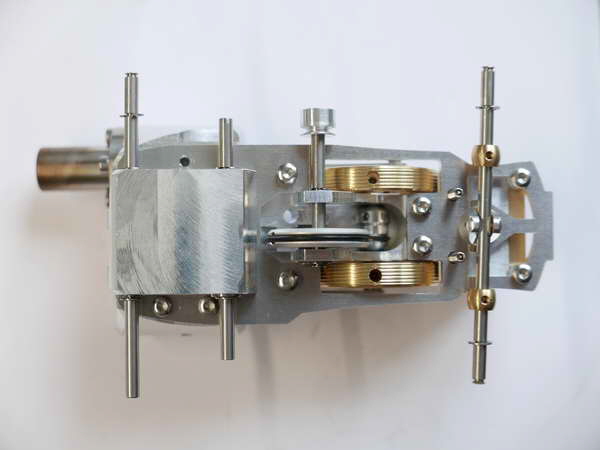

Zuerst werden die Schwungräder und das erste Antriebsrad des Riemengetriebes montiert (man muss sich an die in der Bauanleitung beschrieben Reihenfolge halten, da einzelne Teile auf die Achse gefädelt werden müssen, während man sie in den Motorblock steckt), direkt anschließend die zweite Stufe des Getriebes:

Die Achse für die zweite Stufe des Getriebes ragt in Fahrtrichtung rechts aus dem Motorblock heraus, die Sicherungsscheiben werden rechts und links des Motorblocks eingerastet. Die beiden Antriebsräder müssen möglichst genau fluchten und das kleine Antriebsrad muss genau mittig befestigt werden, so dass es auf keiner Seite am Alu schleifen kann:

Die beiden Schwungräder aus Messing werden zum einen so auf der Achse befestigt, dass Achse und Oberfläche der Räder außen genau abschließen:

Zum Anderen müssen die Löcher für die Madenschraube zur Befestigung auf der Achse genau parallel montiert sein. Hilfreich hierfür sind Markierungen auf dem Umfang der Räder, die man am Motorblock ausrichtet, bevor die Schrauben angezogen werden:

Damit ist die Montage der ersten Baustufe abgeschlossen.

Als Nächstes wird der funktionale Teil des Stirling-Motors im Sitzblock eingebaut.

Zuerst muss der sogenannte Verdrängerkolben zusammengesetzt werden. Der Kolben ist hohl und besteht aus einem Deckel und einer gedrehten Hülse aus sehr dünnem Aluminium. Beide Teile werden nach Anleitung vorsichtig ineinander geschoben. Meine anfänglichen Bedenken, ich würde bei zu großer Kraftanwendung die filigranen Aluteile verbiegen, haben sich zum Glück nicht bestätigt, der Vorgang funktioniert wie beschrieben. Man muss darauf achten, dass der Aluzylinder genau senkrecht auf dem Deckel angesetzt wird und der Druck muss ebenfalls exakt senkrecht von oben ausgeübt werden.

Beim nächsten Arbeitsschritt wird der gerade hergestellte Verdrängerkolben mit der Verdrängerstange verschraubt. Hierbei soll das Gewinde mit Farbe oder Schraubensicherungslack gesichert werden. Ich hatte zum Glück Schraubensicherungslack zur Hand, erlebte also keine Zäsur im Fortschritt des Zusammenbaus.

Die als nächstes einzusetzende Messinghülse als Führung für die Verdrängerstange wird nach einführen in den Sitzblock mit einer Schraube gesichert:

Das Gleiche passiert mit der großen Messinghülse für den Arbeitskolben. Beide Sicherungsschrauben können nicht vollständig eingedreht werden, sie sitzen nur auf dem Rand des jeweiligen Messingteils auf:

Vor der Befestigung des Heizzylinders am Sitzblock schauen wir uns noch kurz den Verdrängerkolben aus der Nähe an:

Man sieht sehr schön, dass der Kolben seinen Arbeitsraum nicht vollständig ausfüllt, sondern ca. 1/2 mm Luft zwischen Kolben und Zylinderwand bleibt. Das ist notwendig für die Funktion des Stirling-Motors, die fortwährend im Wechsel erhitzte und abgekühlte Luft streicht immer wieder am Kolben vorbei in den jeweils gegenüber liegenden Raum.

Man kann hier außerdem den Absatz am Kolbenboden erkennen, der sich beim Einpressen des Kolbenbodens in den hohlen Kolben ergeben hat.

Oben hatte ich schon dem Einbau der großen Messinghülse im Sitzblock vorgegriffen und die Sicherungsschraube erwähnt. Vor dem Einbau dieser Hülse muss deren Ausrichtung korrekt festgelegt werden, da sonst der Motor nicht funktioniert.

Die Hülse hat seitlich ein Loch und gegenüber eine Ansenkung:

Die Seite mit dem Loch muss Richtung Sitz weisen:

Der Sitzblock ist wegen Überbelichtung nur schlecht zu erkennen, aber man sieht am linken Bildrand den Verdrängerkolben, in dessen Richtung das Loch in der großen Messinghülse zeigen muss.

Die Ansenkung in der Messinghülse muss in dem Loch außen am Sitzblock sichtbar sein, wenn die Hülse richtig eingebaut ist.

Die Inbusschraube M3x3 darf nicht fest angezogen werden um zu verhindern, dass der Kolben klemmt. Sie muss lediglich sicher stellen, dass die Messinghülse sauber an der gegenüberliegenden Wandung des Alublocks anliegt und sorgt zusammen mit der Sicherungsschraube vorne neben der Öffnung der Hülse dafür, dass das System dicht ist und keine Nebenluft um die Hülse herum entweichen kann. Aus diesem Grund muss die Inbusschraube auch mit Sicherungslack eingesetzt werden, er dient hier als Dichtung.

In diesem Zusammenhang möchte ich erwähnen, dass auf Grund der sehr geringen Toleranzen bei der Fertigung der Teile keine einzige Dichtung verbaut werden muss, und das bei einem Bausatz - Respekt vor der Konstruktion und der Verarbeitung bei Fa. Böhm!

Der nächste Arbeitsschritt ist die Montage der Hinterachse und einer weiteren Getriebestufe.

Die beiden jetzt zu montierenden Achsen sind unsymmetrisch:

In Fahrtrichtung gesehen links schaut die vordere Getriebeachse weiter heraus, hier sitzt später eine kleine Riemenscheibe und treibt das Hinterrad an, das auf der längeren Hinterachse sitzt. Zwischen den beiden äußeren Sicherungsscheiben an der Hinterachse sitzt später das rechte Hinterrad, das frei mit läuft. Das Antriebsrad sitzt in Fahrtrichtung links und wird mit einer Inbusschraube an der Achse befestigt.

Jetzt kommen zwei etwas knifflige Arbeitsschritte, das Einpressen der Passstifte zur Anlenkung der Pleuel in die Verdrängerachse und den Arbeitskolben. Dem Bausatz liegt dafür eine Einpresshilfe aus weißem Kunststoff bei. Um ein Abrutschen der Spitzzange beim Aufbau des Drucks zum Einpressen der Stifte zu vermeiden, muss die Zange gezahnte Backen haben. Darauf achten, dass der Druck genau senkrecht zum Loch aufgebaut wird. Die Stifte soweit einpressen, dass sie auf beiden Seiten nicht hervor stehen. Nicht vergessen, jeweils das zugehörige Pleuel in die Gabelung der Verdrängerachse bzw. des Arbeitskolbens einzulegen, bevor der Passstift komplett eingepresst wird.

Im Zweifelsfall kann der Passstift mit dem dem Bausatz beiliegenden Durchschlag wieder entfernt werden :-)

Auf den so vorbereiteten Arbeitskolben wird hauchdünn eine winzige Menge der dem Bausatz beiliegenden Keramik-Paste aufgetragen (genau an die Anleitung halten!) und der Kolben anschließend in die Messinghülse eingeführt. Etwas hin und her bewegen.

Hinweis

Die dem Bausatz beiliegende Keramik-Paste ist kein Schmierstoff sondern eine Schmirgelpaste, die dabei hilft, den Kolben in den Zylinder einzuschleifen. Daher darf

diese Paste nur ein einziges Mal angewandt werden. Nach dem Einlaufen (wenige Minuten) sollte der Arbeitskolben wieder ausgebaut und Kolbenoberfläche sowie

Innenseite des Messingzylinders mit einem trockenen Tuch abgewischt werden.

Der Kolben wird dann trocken (ohne Öl oder Fett) wieder eingebaut.

Gegenüber, an der Verdrängerachse, wird ein Tröpfchen Öl (liegt dem Bausatz bei) appliziert.

Damit ist die zweite Baustufe abgeschlossen.

Die beiden bis hierhin fertig gestellten Baugruppen werden später in den Rahmen eingesetzt, der jetzt vorbereitet wird.

Zuerst wird das selbstklebende Nummernschild am Rahmen angebracht:

Auf die korrekte Ausrichtung des Alurahmens achten. Der Rahmen ist richtig herum orientiert (Oberseite oben), wenn in Fahrtrichtung gesehen links hinten die beiden Löcher liegen. Rechts hinten ist nur ein Loch vorhanden, hier wird später der Brennerhalter befestigt.

Jetzt wird noch einmal die vorhin erworbene Fertigkeit des Einpressens von Passstiften angewandt. Diesmal wird auf diese Weise die Vorderachse am Zentral-Lenkstück befestigt:

Die so vorbereitete Vorderachse wird von unten in den Rahmen eingesetzt und mit Beilagscheibe und Senkkopfschraube drehbar befestigt:

Anschließend wird der Motorblock aus Bauabschnitt 1 von oben in den Rahmen eingefädelt. Die seitlich heraus stehende Achse kommt unterhalb des Rahmens zu liegen, die beiden Messingschwungräder schauen ca. 0,5 cm nach unten durch. Der Motorblock wird mit zwei Schrauben leicht angelegt, noch nicht fest geschraubt.

Hinter dem Motorblock wird das Trittbrett angesetzt und ebenfalls lose angeschraubt.

Ab hier weiche ich von der in der Anleitung vorgeschlagenen Reihenfolge ab und montiere als Nächstes den Sitzblock direkt hinter dem Trittbrett. Dabei nur die beiden Schrauben hinten links einsetzen, das rechte Loch bleibt vorerst frei. Beim Einfädeln des Sitzblocks in den hinten offenen Rahmen darauf achten, das die lose herumbaumelnden Pleuel an Arbeits- und Verdrängerkolben nicht eingeklemmt und verbogen werden.

Vor dem Festziehen aller Schrauben auf der Unterseite werden der Motorblock sowie das Trittbrett soweit wie möglich nach hinten, der Sitzblock hingegen soweit wie möglich an das Trittbrett heran nach vorne geschoben. Jetzt die Teile in dieser Position festhalten und die Schrauben anziehen.

Das soweit montierte Auto kann jetzt prima auf den Rücken gelegt werden, ohne dass es kippelt, was mit bereits montierter Lenkstange unmöglich ist.

Jetzt werden die Pleuel links und rechts an die Schwungräder montiert, ein weißes Plastikscheibchen wird jeweils von innen zwischen Pleuel und Schwungrad eingelegt und mit der Schraube befestigt. Man kann das Auto dabei auf die Seite legen und mit einem passenden Stück “Irgendwas” am Sitzblock unterfüttern, so dass die Schwungräder waagerecht liegen.

Anschließend wird der Kühler vor dem Motorblock mit zwei Schrauben von unten am Rahmen befestigt und die Verschlusskappe oben im Kühler mit Haushaltskleber oder Schraubensicherungslack eingeklebt.

Vor der Montage der Räder wird die Vorderachse mit den beiden Lenkhaltestücken (Messingperle mit Loch und Gewinde) und den inneren Sicherungsscheiben bestückt, sowie die beiden Inbusschrauben M3x16 als Anschlag für die Lenkung von unten in die beiden freien Löcher im Rahmen eingeschraubt.

Das Ergebnis der Arbeiten bis hierher stellt sich so dar:

An dem auf dem Rücken liegenden Auto werden jetzt die Räder und die noch fehlenden Riemenscheiben montiert.

Wir beginnen mit den beiden Riemenscheiben der dritten Getriebestufe. Hierbei ist darauf zu achten, dass die beiden Riemenscheiben genau fluchten:

Da alle Achsen ein leichtes axiales Spiel haben, wird sich die genaue Flucht der Scheiben durch den Zug der Gummiriemen im Betrieb automatisch ergeben, soweit es von der Konstruktion zugelassen wird.

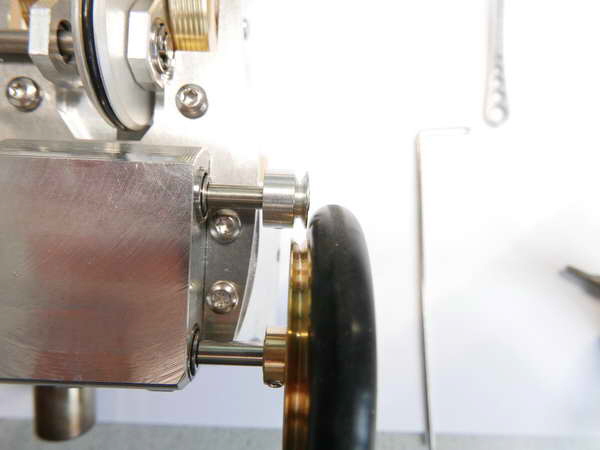

Bei der Montage der großen Riemenscheibe muss Abstand zu der neben der runden Ausfräsung für die Riemenscheibe sichtbaren, horizontalen Kante eingehalten werden:

Man orientiert sich bei aufgesetzter Riemenscheibe automatisch fälschlich am Rahmen, der aber einen deutlich größeren Abstand zur Scheibe hat als der Sitzblock, wie man im Bild oben sieht.

Die optimal erreichbare Position dieser beiden Riemenscheiben ergibt sich, wenn die kleine Scheibe etwas über die Achse heraus schauend befestigt wird, die große Scheibe hingegen etwas weiter innen (Achse schaut etwas heraus):

Das gleiche Problem ergibt sich auf der gegenüberliegenden Seite des Autos. Hier müssen die letzte Getriebestufe und das Antriebsrad aufeinander eingeschworen werden.

Man erkennt auf dem Foto die Einschränkung:

Der Antriebsgummi muss fluchten und die kleine Riemenscheibe darf nicht am Rad schleifen. Um den Kontakt zwischen Gummireifen des Rades und der Riemenscheibe sicher zu verhindern, muss bei der Montage dieser beiden Teile jeweils die Extremposition in axialer Richtung erreicht werden, bevor die Schrauben zur Befestigung von Rad und Riemenscheibe angezogen werden. Die Getriebeachse (im Bild oben) muss so weit wie möglich nach rechts geschoben werden, die Hinterachse (im Bild unten) entgegengesetzt, also nach links. In dieser Position muss noch ein kleiner Abstand zwischen Riemenscheibe und Gummireifen vorhanden sein.

Jetzt das Hinterrad einmal komplett durchdrehen und den Abstand kontrollieren. Das Hinterrad meines Bausatzes hat einen leichten Seitenschlag, der berücksichtigt werden muss.

Im Anschluss werden alle anderen Räder montiert und mit Sicherungsscheiben auf den Achsen fixiert, sowie noch das selbstklebende Firmenlogo am Kühlergrill angebracht.

Die Sicherungsscheiben kann man übrigens recht einfach und ohne Gefahr, die Ringe in der Gegend herum zu schießen, anbringen. Einfach den Ring von oben auf die Achse setzen:

Dann mit einem Schraubendreher vorsichtig genau senkrecht zur Achse Druck auf die Sicherungsscheibe aufbauen:

Die Sicherungsscheibe schnappt auf die Achse. Fertig:

Auf diese Weise werden alle Räder montiert:

Jetzt ist es Zeit, sich um die Lenkung zu kümmern. Das haben wir ja, abweichend von der Bauanleitung zugunsten einfacherer Montageschritte an anderen Teilen, nach hinten geschoben.

Zuerst werden die beiden langen Pleuel an dem schwarzen Teil der Lenksäule angeschraubt. Hierbei werden, wie bei den Pleuel an den Schwungrädern, die weißen Plastikscheibchen und passende Schrauben verwendet:

Die so vorbereitete Lenksäule wird von unten durch das Loch im Trittbrett geschoben. Die aus Messing gedrehte Lenksäule hat eine scharfe Kante im Bereich des Durchtritts durch das Trittbrett und hakt etwas. Hier muss mit etwas Nachdruck geschoben und die Achse dabei gedreht werden. Sitzt die Lenksäule am Platz, wird oberhalb des Trittbretts eine Sicherungsscheibe angebracht.

Da jetzt bereits Motorblock vorne, Sitzblock hinten und die beiden Pleuel an den Schwungrädern links und rechts den Arbeitsraum einschränken, ist dieser Montageschritt etwas knifflig, aber meiner Meinung nach erkauft man sich durch die geänderte Reihenfolge mehr Vorteile bei der Montage der anderen Baugruppen und Teile als Nachteile durch den etwas eingeschränkten Zugang bei der Montage der Sicherungsscheibe.

Der oben bei der Montage der Räder gezeigte Trick mit dem Schraubendreher zur Montage der Sicherungscheiben auf der Achse wird hier wieder angewandt, diesmal seitlich, unter dem nach oben gedrehten Pleuel hindurch. Klappt prima :-)

Nun müssen nur noch die Lenk-Pleuel an der Vorderachse befestigt werden. Das erfolgt wieder mit den Plastikscheibchen als Zwischenlage und passenden Schrauben, die in die seitlichen Gewinde der Messingperlen eingedreht werden:

Die Justierung der Lage der Messingperlen auf der Vorderachse ist etwas knifflig, da sich die Ebenen der schwarzen Lenkstange und der Vorderachse auf Grund ihrer abweichenden Achsenorientierung (Lenkstange schräg nach hinten geneigt, Lager der Vorderachse genau senkrecht) bei Lenkeinschlag gegenseitig verdrehen. Abhilfe schafft hier eine wellenförmige Biegung der Pleuel wie hier gezeigt:

So, geschafft! Das fertige Sportscar AS4 steht zur ersten Ausfahrt bereit:

Ein Schmuckstück in Silber, Gold und Schwarz :-)

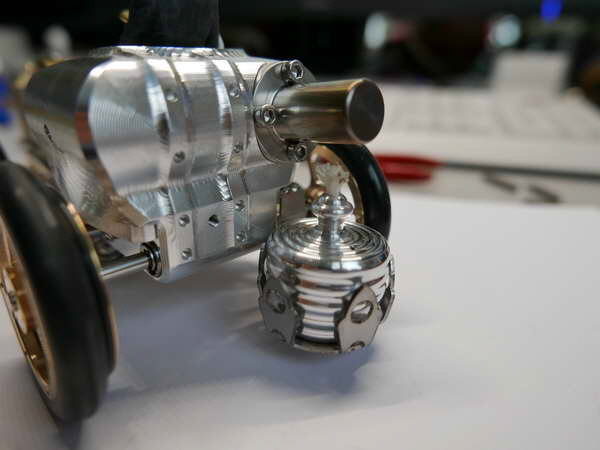

Halt! Etwas fehlt noch. Damit der Stirling-Motor zum Leben erweckt werden kann, muss ihm Energie in Form von Wärme zugeführt werden. Das erfolgt beim AS4 über einen am Heck angebrachten Spiritusbrenner, der seinen Platz in einem Metallkorb findet:

Und einen Fahrer braucht das Auto natürlich auch noch:

Der Fahrer ist ein rechter Schelm könnte man meinen, wenn man ihm beim Fahren direkt ins Gesicht schaut:

Der Zusammenbau des Sportscar AS4 ist in einem StopMotion-Film festgehalten, die in der Bauanleitung angegebene Bauzeit von 2-3 Stunden wurde ziemlich genau eingehalten, auch wenn der Film etwas anderes vorgaukelt ;-)

Die erste Ausfahrt des Sportscar im Wohnzimmer: https://vimeo.com/119072985

Der Stirling-Motor des Sportscar AS4 “im Leerlauf”: https://vimeo.com/119072986

Viel Spaß!