Spot Welder

Einer der 30-zelligen Akkus f├╝r unseren Rasenm├Ąher ist nach nicht ganz drei Betriebsjahren defekt und ich habe mich dazu entschlossen, die drei defekten Zellen auszutauschen.

Liest man sich durch die verschiedenen Foren zum Thema “Akkupacks aus LiIon-Zellen selbst bauen” im Speziellen und Akkus im Allgemeinen, findet sich immer wieder der Hinweis, dass die Akkuzellen nicht gel├Âtet werden d├╝rfen, weil sie durch die hohe Temperatur, die dabei notwendigerweise in den Zellen entsteht, gesch├Ądigt werden.

Die Zellenverbinder werden also folgerichtig punktgeschwei├čt.

Nun hat man ja gemeinhin nur in den seltensten F├Ąllen so ein Punktschwei├čger├Ąt im Keller stehen. Die DIY-Fraktion der e-Bike Begeisterten w├Ąre so ein seltener Fall, dazu geh├Âre ich aber – bisher – noch nicht. Fertig aufgebaute ÔÇ×Spot Welder“, so der neudeutsche Ausdruck f├╝r diese Ger├Ąte, gehen f├╝r ca. 150 Euronen ├╝ber die Theke, das erscheint mir zu teuer f├╝r meine drei Rasenm├Ąherakkuzellen, also ist wieder mal selbst bauen angesagt.

Achtung!

Die in der nachfolgenden Beschreibung aufgezeigte Schaltung arbeitet mit Netzspannung die bei Missachtung von einschl├Ągigen

Sicherheitsma├čnahmen t├Âdlich sein kann. Wer sich also mit dem Umgang mit Netzspannung nicht auskennt, sollte vom Nachbau absehen oder sich zumindest beim Aufbau des Teils der Schaltung, der sich unter Netzspannung befindet,

sowie bei der Inbetriebnahme von jemandem helfen lassen, der die passende Ausbildung sein Eigen nennt.

Wirft man die Suchmaschine seiner Wahl an, findet man ohne Frage sofort einige Filme in der Tube, die nahezu allesamt den nicht unerheblichen Nachteil zu eigen haben, thail├Ąndisch kommentiert zu sein. Trotzdem kann ich z.B. die Filme des Autors ÔÇ×SanChai“ zum Thema empfehlen, er zeigt auch ohne Verst├Ąndnis der begleitenden verbalen Kommentare ausf├╝hrlich genug, auf was es dabei ankommt.

Angaben, die im ÔÇ×nur-Bild-Modus“ nicht r├╝berkommen, m├Âchte ich hier aus eigener Erfahrung beisteuern, damit es geneigte Nachbauer etwas einfacher haben :-)

Ich st├╝tze mich auf die Version mit Mikrowellen-Trafo, wie in diesem Film gezeigt, nur steuere ich die Impulszeit nicht ├╝ber Kondensatoren sondern mit einem Microcontroller und der Mikrowellentrafo wird prim├Ąrseitig ├╝ber ein SolidState-Relais geschaltet.

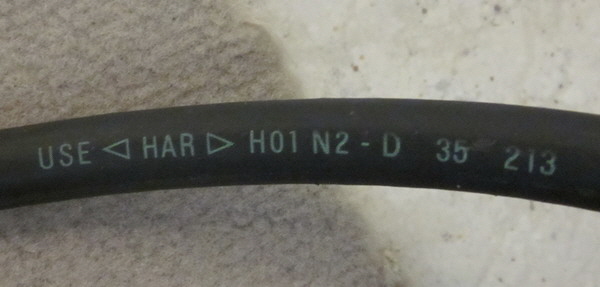

Der im Film gezeigte Draht hat einen Querschnitt von 35 mm┬▓ und muss in drei Windungen in den Trafokern gef├Ądelt werden. Die Spannung am Ausgang des Trafos betr├Ągt damit ca. 1,9 V, der Widerstand der Wicklung ist mit meinen Messmitteln nicht messbar (kleiner 100 m╬ę).

Die drei Windungen in das Blechpaket zu ├╝berreden ist schwierig, aber machbar, wobei ich mich auf eine Trafoversion beziehe, deren Blechpaket sich nicht trennen l├Ąsst, eine saubere Schwei├čnaht verhindert die Anwendung der im Film gezeigten Methode zur Trennung der Paketteile zuverl├Ąssig. Bleibt also, den Draht durch die ├ľffnungen zu f├Ądeln, wobei sich der Draht recht st├Ârrisch anstellt - Spa├č macht das nicht...

Mit einem Meter 35er Kupferlitze lassen sich saubere Schwei├čpunkte setzen, wenn die Impulsdauer auf ca. 90..120 ms eingestellt ist. Der eine Meter Litze ist dabei aber vorwiegend im Trafo aufgewickelt, die verbleibenden Enden erlauben keinen Spielraum f├╝r das Punktschwei├čen gr├Â├čerer Akkus, die mechanische Reichweite ist zu gering.

Verwendet man aber zwei Meter der Kupferlitze, ist der Widerstand der Leitung bereits so hoch, dass die zu schwei├čenden Bleche nur noch hei├č werden aber nicht zuverl├Ąssig verschwei├čen. Eine Erh├Âhung der Impulsdauer, der bei meiner Schaltung einzig ├Ąnderbare Parameter, hilft nicht, die L├Ąnge des Kabels muss auf h├Âchstens 1,2..1,4 m begrenzt bleiben.

Ein weiteres Problem ist die Herstellung der Schwei├čkontakte, also der Enden der Starkstromleitung, die mit dem zu schwei├čenden Blech in Ber├╝hrung kommen. Ich habe dazu 10 mm durchmessende Kupferstangen verwendet, die ich passend abgedreht und an die Kabel angel├Âtet habe.

Hier die Version der Spitzen f├╝r die zuerst verwendeten 10 mm┬▓ Leitungen:

Das 10er Kabel war deutlich zu d├╝nn, der f├╝r das Punktschwei├čen erforderliche Strom konnte sich nicht ausbilden.

Ich habe dann testweise 16 mm┬▓ Leitungen verwendet und die passenden Kontaktspitzen hergestellt. Im Bild zum Vergleich die kleineren Spitzen f├╝r 10 mm┬▓:

Die selben Spitzen habe ich dann auch noch f├╝r einen 25 mm┬▓ Draht verwendet, indem ich die Aufnahmebohrung auf 6 mm vergr├Â├čert habe. Aber auch dieser an sich hohe Querschnitt war zu gering, es kam zu keiner Verschwei├čung der Bleche.

Da die massiven Kupferspitzen beim Schwei├čprozess deutlich warm werden, gehe ich davon aus, dass L├Âten hier keine gute Option ist, die Kupferspitzen sollten an die Kabel angecripmt werden - da forsche ich noch nach der besten Methode.

M├Âglicherweise ist auch die nach dem Abdrehen verbleibende Restwandst├Ąrke nicht ausreichend f├╝r den hohen Strom und bedingt die f├╝hlbare Erw├Ąrmung der Kontakte.

Ich habe also neue Kontakte gefertigt, diesmal die Au├čenwandung nicht blank gedreht, es steht der volle Querschnitt von 78 mm┬▓ zur Verf├╝gung:

Diese Kontaktspitzen sind 50 mm lang, die Bohrung zur Aufnahme des Drahtes ist 25 mm tief.

Das Ende das den Draht aufnehmen muss habe ich auf der Drehbank auf 7,5 mm ausgebohrt, der 35 mm┬▓ Draht passt da saugend hinein und wird, in Ermangelung einer passenden Crimpzange, mit vier auf dem Umfang versetzten K├Ârnermarken verpresst. Der Draht sitzt damit fest im Kontakt, L├Âten ist unn├Âtig. Allerdings werden auch diese Spitzen beim Schwei├čen warm, offenbar geschuldet der Tatsache, dass der Querschnitt des Kupfers im Bereich des ├ťbergangs vom Draht zur Spitze (der resultierende Zylinderring nach dem Ausbohren) nur noch 34 mm┬▓ aufweist.

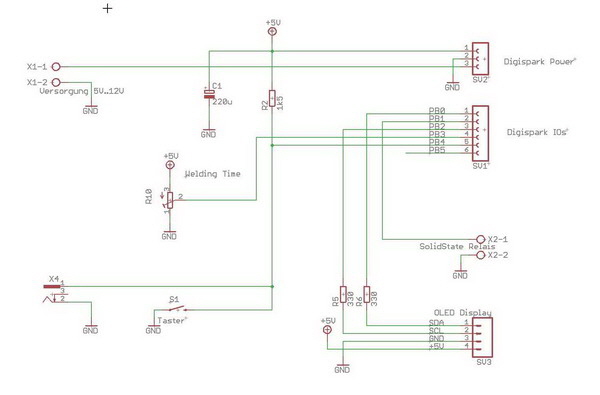

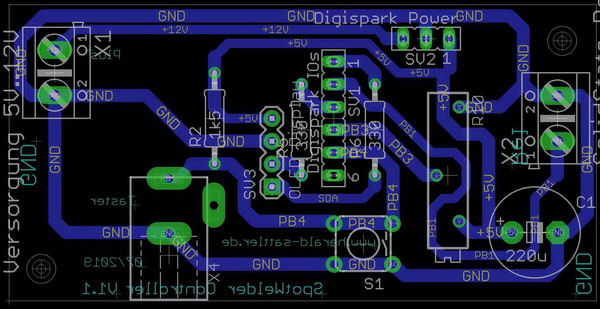

Als Controller dient ein Mini-Arduino, genauer ein AtTiny85 basierter DigiSpark. Die einzige Einstellm├Âglichkeit, die Zeitdauer des Stromimpulses, erfolgt mit einem Spindelpoti und wird ├╝ber ein OLED-Display angezeigt. Schaltbild und Layout der Steuerung im EAGLE V7 Format stelle ich dem geneigten Nachbauer zur Verf├╝gung.

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

Der Wert des Spindelpoti ist eher kritisch, ich habe einen 5 k-Typ verwendet. Zu hochohmig darf das Poti nicht sein, denn der Anschluss PB3 des ┬ÁC dient beim DigiSpark gleichzeitig als Datenleitung f├╝r den USB-Anschluss und ist mit einer Serienschaltung von 68 ÔäŽ und einer 3,6 V Z-Diode nach Masse geklemmt. In Folge ist der Einstellbereich des Poti nicht linear, da aber die eingestellte Zeit im Display in Echtzeit angezeigt wird, ist dieser Umstand zu verschmerzen. Abhilfe k├Ânnte der geneigte Bastler schaffen, in dem auf das Programmieren per USB verzichtet wird und der Serienwiderstand oder die Z-Diode entfernt wird.

Auf die mit “DigiSpark Power” und “DigiSpark IOs” bezeichneten Stecker wird der DigiSpark Controller aufgesteckt, sinngem├Ą├č beim Stecker f├╝r das I┬▓C OLED-Display.

Der Anschluss f├╝r das SolidState-Relais (SSR) ist als Schraubanschluss ausgef├╝hrt, hier kann nat├╝rlich genausogut die Leitung direkt angel├Âtet werden. Auf die Polung muss beim SSR geachtet werden.

Die komplette Schaltung wird mit einem 12 V-Festspannungsnetzteil versorgt das ├╝ber eine weitere zweipolige Schraubklemme angeschlossen wird. Die Betriebsspannung f├╝r das Display erzeugt der OnBoard Regler des DigiSpark.

Eine normale Niederspannungsbuchse dient als steckbarer Anschluss f├╝r den Fu├čtaster, f├╝r Testzwecke ist dem Anschluss ein Microtaster auf der Platine parallel geschaltet.

Das Spindelpoti dient zur Einstellung der Impulsdauer, zus├Ątzlich werden damit die im Men├╝ einstellbaren Parameter ge├Ąndert. Nach Verlassen des Men├╝s muss die Impulsdauer wieder korrekt eingestellt werden. In einer eventuell folgenden Version wird auch die Impulsdauer ├╝ber das Men├╝ einstellbar gemacht, die entsprechenden Routinen sind in der Version V3.0 des Programms bereits vorgesehen.

Normalerweise ben├Âtigt eine Steuerung mit einem DigiSpark keinen zus├Ątzlichen Blockkondensator. Im gegebenen Fall ist allerdings durch den hohen Stromimpuls des Mikrowellen-Trafos offenbar die Spannung hinter dem Spannungsregler des DigiSpark soweit eingebrochen, dass der Ansteuerimpuls f├╝r das SolidState-Relais nicht mehr ausgereicht hat, die eingestellte Impulsl├Ąnge wurde somit nicht erreicht. Der auf dem Grundboard vorgesehene Blockkondensator behebt dieses Problem.

Der PullUp Widerstand am Eingang f├╝r den Taster ist mit 1,5 kÔäŽ deutlich kleiner als normal ausgelegt. Der verwendete Anschluss am AtTiny85 dient beim DigiSpark gleichzeitig f├╝r die USB-Kopplung f├╝r den Download des Programms. Auch hier wird die Spannung der USB-Datenleitung mit einem Serienwiderstand von 68 ÔäŽ und einer Z-Diode von 3,6 V nach Masse geklemmt. Mit dem verwendeten PullUp von 1,5 kÔäŽ erreicht der Pegel am Eingang des ┬ÁC dann ca. 3,3 V, was als High-Pegel und somit als inaktiv erkannt wird. Der Taster zieht den Anschluss beim Ausl├Âsen auf Masse.

Tipp

Wenn die Programmversion V3.0 (siehe unten) oder h├Âher verwendet wird und somit

die USB-Anschaltung ohnehin nicht mehr zum programmieren des Controllers verwendet werden kann, kann man die Z-Diode auf dem DigiSpark entfernen. Die St├Ârfestigkeit w├╝rde dadurch gewinnen.

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

(Click auf das Bild f├╝r gr├Â├čere Darstellung)

Der Footprint der Niederspannungsbuchse ist falsch, die Anschl├╝sse der Buchse sind flache Blechstreifen, ich habe also die L├Âcher zum Schluss mit einem 1 mm Fr├Ąser zu passenden Schlitzen erweitert, die L├Âtpads sind gro├č genug.

Das Programm des Controllers steht ebenfalls zur freien Verf├╝gung, der Code ist ausf├╝hrlich kommentiert. Um das in C++ (Arduino Syntax) geschrieben Programm auf den DigiSpark zu laden, muss die Arduino-Umgebung um die DigiSpark-Libraries und Treiber erweitert werden, Anleitungen dazu findet man im Netz zuhauf, ich gehe deshalb hier nicht n├Ąher darauf ein.

Update

Ich habe die Version 2 des Steuerprogramms erstellt, hier kann ├╝ber ein minimales

Men├╝ die Anzahl von Stromimpulsen eingestellt werden.

Update

Inzwischen verwende ich den DigiSpark ohne Bootloader, die Programmierung muss

also mit einem Programmierger├Ąt erfolgen - ich verwende den ÔÇ×mySmartUSB light“ und einen passenden Adapter.

Der Vorteil dieses Umstiegs ist der ca. 2 kByte gr├Â├čere Programmspeicher, den ich ben├Âtige um die Routinen f├╝r die Speicherung der Parameter im EEPORM einbauen zu k├Ânnen. Das Steuerprogramm hat jetzt die Version V3.0.

Hinweis

Damit der DigiSpark als reiner AtTiny85 programmiert werden kann, m├╝ssen die

Libraries zur Unterst├╝tzung dieser Microprozessor-Serie in die Arduino IDE eingepflegt werden. Auch diese Ma├čnahmen sind im Netz an verschiedenen Stellen ausf├╝hrlich

beschrieben, bitte selbst nachlesen, wie das durchzuf├╝hren ist.

Bedienung

Das Men├╝ wird durch l├Ąngeren Druck auf den Taster aufgerufen. Die eingestellte

Sequenz von Schwei├čimpulsen wird dabei ausgel├Âst, also bitte darauf achten, dass die Schwei├čkontakte sich nicht ber├╝hren.

Da als Bedienelemente lediglich das Poti und der Taster zur Verf├╝gung stehen, habe ich das Poti missbraucht, um im Men├╝ die Anzahl der Impulse einzustellen.

Ist die Einstellung korrekt (die Bedienung mit dem Poti ist etwas zappelig), wird durch l├Ąngeren Druck auf den Taster der Wert im EEPROM gespeichert und dann das Men├╝ wieder verlassen.

Wurde im Men├╝ der Wert ver├Ąndert (durch Drehen am Poti), muss die gew├╝nschte Impulsl├Ąnge anschlie├čend wieder auf den vorher gefundenen Wert eingestellt werden.

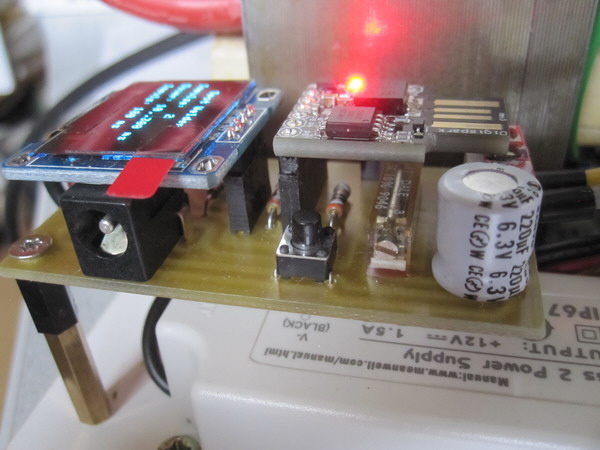

Der fertig aufgebaute Spotwelder:

Alle Einzelteile sind auf einem Holzbrett montiert.

Die Netzspannung f├╝hrenden Teile der Schaltung sind zus├Ątzlich in mehreren Lagen mit Tape abgedeckt.

Das Controller-Board ist auf Abstandhaltern oberhalb des 12V-Netzteils montiert, unterhalb des Display sitzt die Niederspannungsbuchse f├╝r den Fu├čtaster.

Im Display wird die eingestellte Anzahl an Impulsen, die im Programm per #define vorgegebene Spannweite f├╝r die Impulsdauer sowie die aktuell mit dem Poti eingestellte Impulsdauer angegeben.

Hinweis

Da das verwendete SSR eine Nulldurchgangsdetektion hat - der Thyristor schaltet den

Ausgang immer zum Zeitpunkt, wenn der Sinus die Nullinie passiert - sind die resultierenden Zeiten immer das n├Ąchst gr├Â├čere Vielfache der eingestellten Zeit in

Schritten von 10 ms. Also eingestellt 1..9 ms ergibt 10 ms Impulsdauer. Bei 12 ms Einstellung ist der Impuls 20 ms lang, usw.

Den Fu├čtaster habe ich nach dem Modell von Ionmakes mit dem 3D-Drucker erstellt, die Anschlussleitung endet in einem abgewinkelten Niederspannungsstecker, der sich in der Buchse drehen kann und somit keinen mechanischen Stress an der Buchse impliziert.

Nachtrag

Die ersten paar Schwei├čpunkte habe ich mit der gezeigten Konfiguration setzen k├Ânnen,

aber die Punkte waren nie 100% zuverl├Ąssig.

Der sich einstellende Schwei├čstrom scheint zu gering, eine Verl├Ąngerung der Impulsdauer brachte nichts au├čer eines hei├čeren Blechs.

Zum Gl├╝ck meldete sich irgendwann ein Nachbauer, bei dem die identische Konstruktion einwandfrei funktioniert. Er hat allerdings anderes Kabel verwendet, nicht die kruden Versionen, die man so gemeinhin im Internet zu kaufen bekommt und die ich verwendet habe, sondern gutes Lapp Kabel in der Variante “Hochwertige Leitung f├╝r Lichtbogenschwei├čen”. Das Kabel ist so gekennzeichnet:

Netter Weise hat mir der Kollege dann ungefragt 2 Meter dieses Kabels angeboten, was ich gerne angenommen habe. Vielen Dank Holger!

Das Kabel ist super flexibel und die resultierenden Windungen liegen deutlich enger um den Kern als bei der ersten Version mit identischem Querschnitt. Allerdings ist das Kabel etwas dicker als meine zuerst eingesetzte Leitung, in Folge passen nur 2 statt 3 Windungen durch den Kern.

Wie eigentlich zu erwarten, hat der Umbau auf diese Leitung also auch erst mal nichts gebracht :(

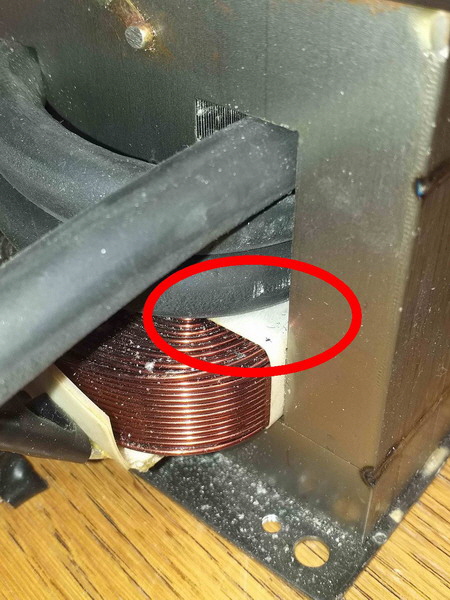

Holger hat es aber irgendwie geschafft, ebenfalls 3 Windungen durch seinen Kern zu f├Ądeln. Bei genauerer Inspektion der beiden Realisierungen stellt sich heraus, dass bei Holger keine Trennstege zwischen den beiden Wicklungskammern vorhanden sind.

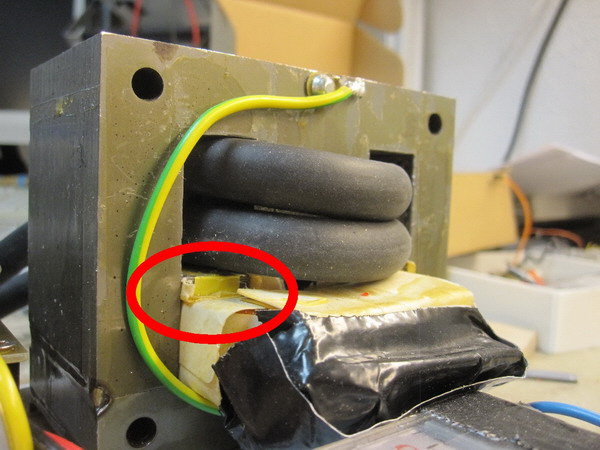

Hier mein Trafo:

Hier Holgers Trafo ohne diese Stege:

Folglich habe ich diese Stege mal mit Hammer und einem feinen Mei├čel bearbeitet und tats├Ąchlich rutschen die Metallplatten recht einfach aus dem Kern, machen Platz f├╝r die dritte Windung des Kabels. Man muss dabei nur aufpassen, die Prim├Ąrwicklung nicht zu besch├Ądigen, aber das ist bei entsprechender Vorsicht durchaus machbar.

Nach ein paar schwei├čtreibenden Minuten mit Schieben und Zerren sind die drei Windungen im Kern aufgewickelt und so dicht wie m├Âglich an den Kern gezogen.

Zum Vergleich hier nochmal eine ├Ąhnliche Ansicht mit dem starren Kabel, ebenfalls so dicht um den Kern gewickelt wie es nur geht. Der Abstand des Drahtes zum Kern ist in der Mitte jeder Windung deutlich gr├Â├čer.

Achtung!

Hier noch einmal der dringende Hinweis, dass bei Arbeiten mit Netzspannung die

einschl├Ągigen Vorschriften zu beachten sind und man sich im Zweifelsfall von jemandem helfen l├Ąsst, der die entsprechende Ausbildung hat.