Micro Hexacopter BL

Nachdem die Variante mit Bürsten- bzw. Glockenanker-Motoren zumindest prinzipiell in der Luft war, wurde die zweite geplante Variante mit Brushless-Motoren aufgebaut.

Im Wesentlichen sind die Schritte die Selben, lediglich die Erfahrungswerte aus dem ersten Aufbau sind natürlich gleich zu Anfang eingeflossen. Die Bohrung an der Massezuleitung des µControllers wurde gesetzt, die drei Trennstellen im Umfeld der Kommunikation zur GUI sowie die beiden Verdrahtungen des jetzt unbeschalteten GUI_Comm-Steckers wurden bei sonst noch unbestückter Platine vorgenommen. Der direkte Masse-Draht vom Akkustecker zum Controller kommt erst zum Schluss, er würde die Bestückung der Oberseite zu sehr behindern.

Die Endstufen für die Bürsten-Motoren werden nicht bestückt, die blauen LEDs mit ihren Vorwiderständen hingegen sind bei dieser Version mit 1S-ESCs unabdingbar, das 5V-Signal vom µController würde die ESCs sonst zerstören, wenn der µController schon läuft aber die ESCs noch ohne Versorgungsspannung sind.

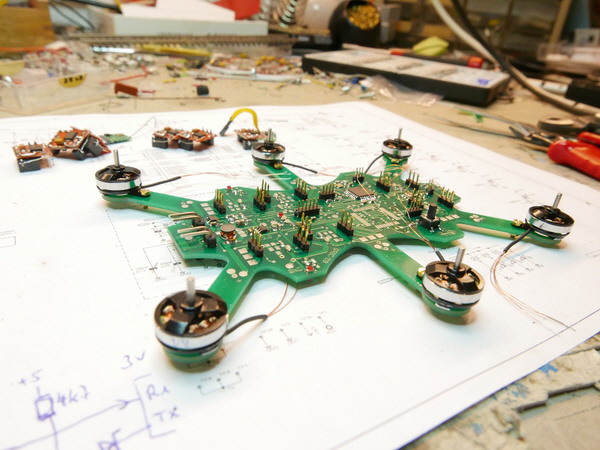

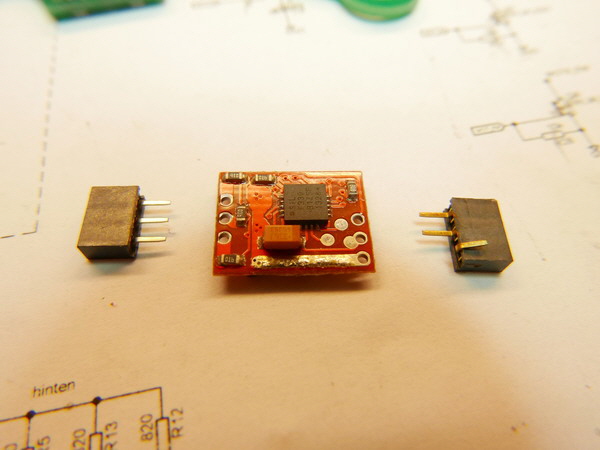

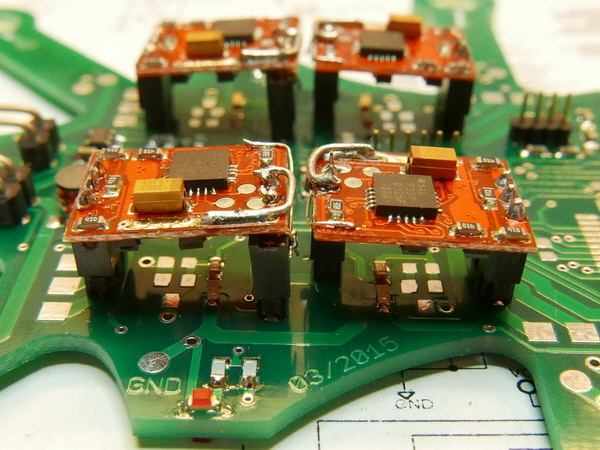

Stattdessen werden diesmal je ESC zwei 3fach-Stecker bestückt, auf die später die ESC EAZY 3A einfach aufgesteckt werden. Das Layout wurde so ausgeführt, dass die Programmier-Pads des ESC auch im eingebauten Zustand zugänglich sind, so kann ohne Klimmzüge BLHeli aufgespielt werden.

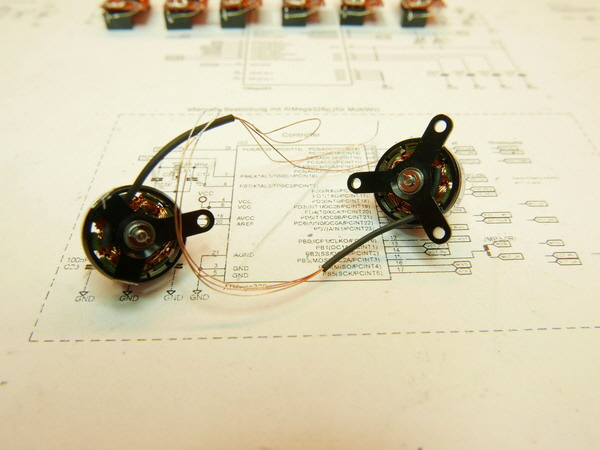

Die Brushless-Motoren werden wieder genauso befestigt, wie wir das schon vom xNQ V2 BL kennen. Zwei der drei Ausleger werden entfernt:

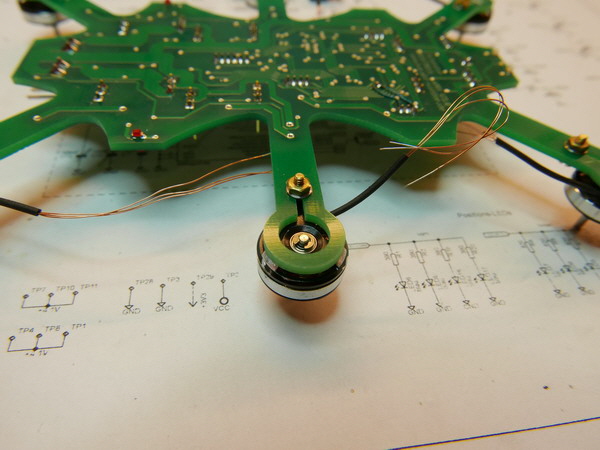

Die Befestigung der Motoren an der Platine erfolgt mit einer M1,6x5 Schraube:

Bei der Vorbereitung der ESCs zur Montage der Buchsenleisten ist mir dann leider (oder zum Glück) aufgefallen, dass ich am Signal-Stecker auf dem Grundboard des xNH Masse und PPM-Eingang vertauscht geroutet habe :-(

Um das auszubügeln müssen also diese beiden Anschlüsse auf dem Weg vom Grundboard zum ESC - Platz sparend! - vertauscht werden.

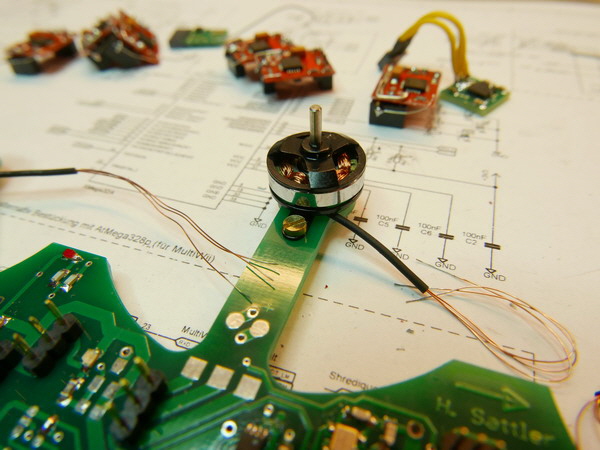

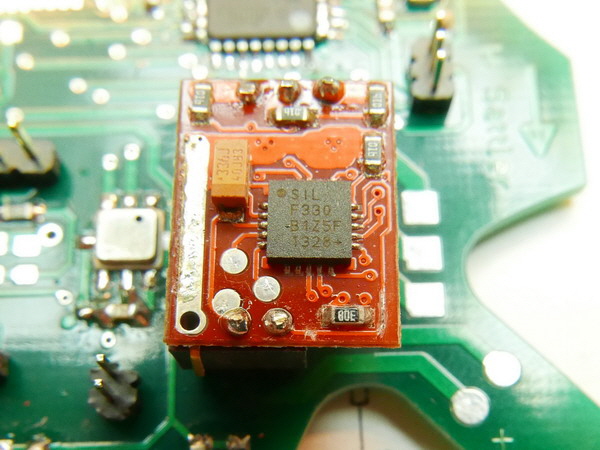

Der einfachste und effektivste Weg erschien mir, den Masse-Anschluss der Buchsenleiste (auf dem das PPM-Signal ankommt) abzuknicken und die Leiterbahn des PPM-Signals auf dem ESC zu unterbrechen und per Leitung zum µController zu führen. Auf diese Weise erledigen immerhin noch zwei der drei Pins der Buchsenleiste die mechanische Befestigung:

Im folgenden Bild erkennt man am vorderen Ende des ESC zwischen rechtem Steckerpin und dem Widerstand die Trennstelle in der Zuleitung des PPM-Signals zum µController. Rechts vom Widerstand ist die Leiterbahn mit dem Skalpell vom Lack befreit, hier wird das Signal per Draht eingespeist: Am Steckerpin kommt GND an.

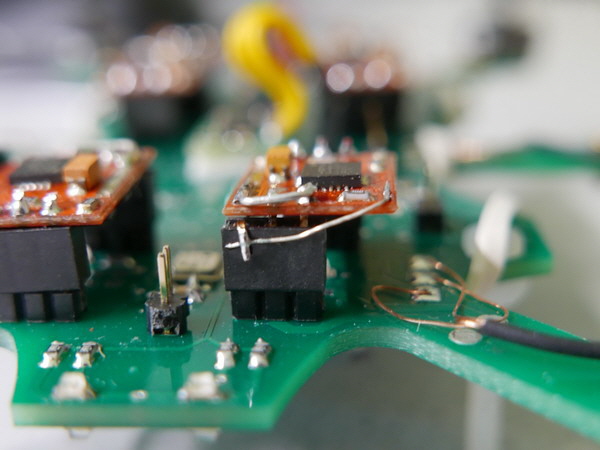

Der elektrische Anschluss erfolgt über einen dünnen Draht für PPM und einen etwas dickeren für GND:

Die ESCs sitzen damit etwas schief auf dem Board, aber das ist ein geringer Preis für die Schlamperei beim Layout.

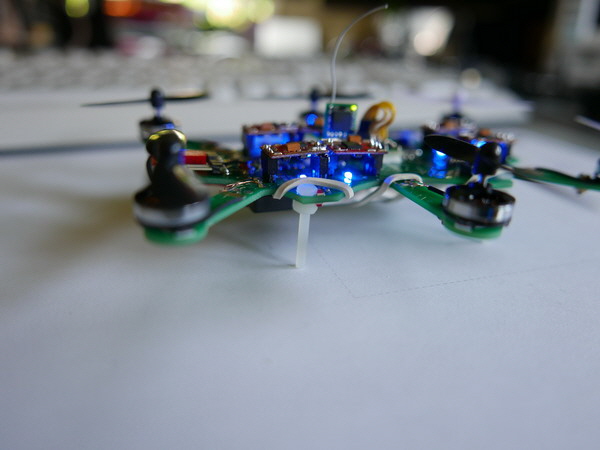

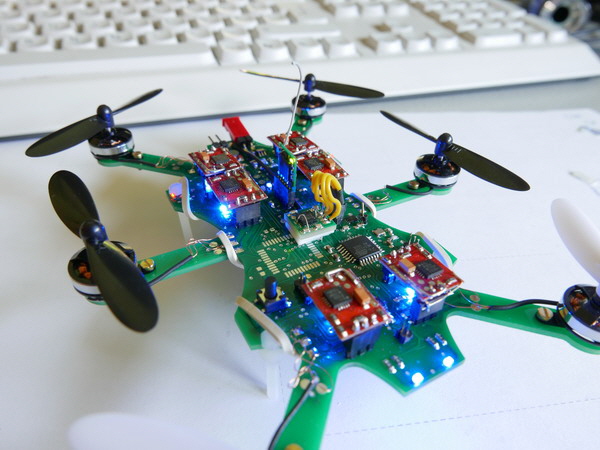

Als Nächstes werden die jeweils drei Anschlüsse der BL-Motoren an die vorgesehenen Lötpads auf dem Grundboard angelötet, vier Füße in Form von M2,5x20 Kunststoffschrauben angebracht sowie der Akku mit einem Gummi unter dem xNH befestigt. Damit ist der xNH BL flugfertig:

Alles läuft, die Software - in diesem Fall MultiWii - ist umgestellt auf PPM-Erzeugung anstelle PWM, die blauen LEDs unterhalb der ESCs zeigen deshalb nicht mehr so schön die Drehzahlvorgabe an wie bei PWM, dafür leuchten sie dauernd und sehen gut aus :-)

Alles könnte so schön sein, aber leider ist der erste Flugversuch im Wohnzimmer wieder mal eine Fehlanzeige.

Der Copter kommt in dieser Konstellation nicht vom Boden weg, lediglich wenige Zentimeter Höhe sind zu gewinnen, Bodeneffektschweben...

Die Masse ist nahezu identisch wie bei der Glockenanker-Version des xNH, nur 1 Gramm mehr, daran kann es nicht liegen. Da die 6 Propeller mit 55 mm Durchmesser mit den Bürstenmotoren genügend Schub erzeugen, den xNH in die Luft zu bringen, muss der Grund für das Versagen der BL-Variante in der zu geringen Drehzahl der BLs zu suchen sein. Gestützt wird diese Annahme durch die Luftschrauben-Empfehlung von 2,5x0,8 Zoll oder auch 3x2 Zoll. Meine Hubsan-Propeller sind 30% kleiner, müssen also bei gleicher Steigung schneller drehen als die empfohlenen Props. Mit gegebener Spannung von ca. 4 V (einzelliger LiPo-Akku) und einem KV-Wert von 7000 dreht der Motor halt zu langsam.

Da habe ich also wieder nur einen Tischventilator gebaut :-(

Aber nicht verzagen, auf zu Plan B...